Introduzione

Con il termine “coating” si intende un rivestimento o un trattamento superficiale eseguito su un materiale per diversi scopi, al fine di modificarne l’aspetto estetico o le proprietà superficiali. Tra queste, la riflettività, la conducibilità termica ed elettrica, l’impermeabilità, la resistenza all’abrasione, all’ossidazione, alla corrosione, solo per citare alcuni esempi.

Il Microscopio Elettronico a Scansione permette di condurre sui coatings un’indagine di tipo non distruttivo grazie all’interazione tra un fascio di elettroni e il campione oggetto d’esame. È possibile ottenere sia informazioni di tipo morfologico e strutturale, sia importanti informazioni relative alla natura chimica del campione analizzato, con un limite di rivelabilità degli elementi dell’ordine dei 2000 ppm (0.2%).

Nello specifico è possibile condurre a diverse tensioni di accelerazione osservazioni morfologiche di campioni di vario interesse, metallurgici, ceramici ed elettronici, nonché l’analisi chimica qualitativa e quantitativa di campioni lucidi, semilucidi e grezzi, naturali e sintetici, andando a caratterizzare ad esempio strutture cristalline, difettosità, contaminazione delle superfici.

I campioni possono essere osservati tal quali e montati su appositi supporti, come nel caso dell’osservazione di una superficie di frattura o della caratterizzazione morfologica della superficie di un coating (es: frammenti, piastrine, spezzoni, polveri o granulati), oppure essere preparati per l’osservazione in sezione, utilizzando strumenti quali l’inglobatrice (per inglobare i campioni in resine opportunamente scelte in base al materiale di cui è costituito il campione e al tipo di analisi richiesta) e la lappatrice (che consente di lucidare con l’ausilio di dischi e paste diamantate a diversa granulometria).

Il SEM è inoltre un importante alleato per l’ottimizzazione dei parametri di processo e per la ricerca e lo sviluppo di nuovi processi e nuovi materiali.

In questa Application Note vedremo alcuni esempi dell’utilizzo del Microscopio Elettronico a Scansione per l’analisi e la caratterizzazione di rivestimenti superficiali depositati con diverse tecnologie.

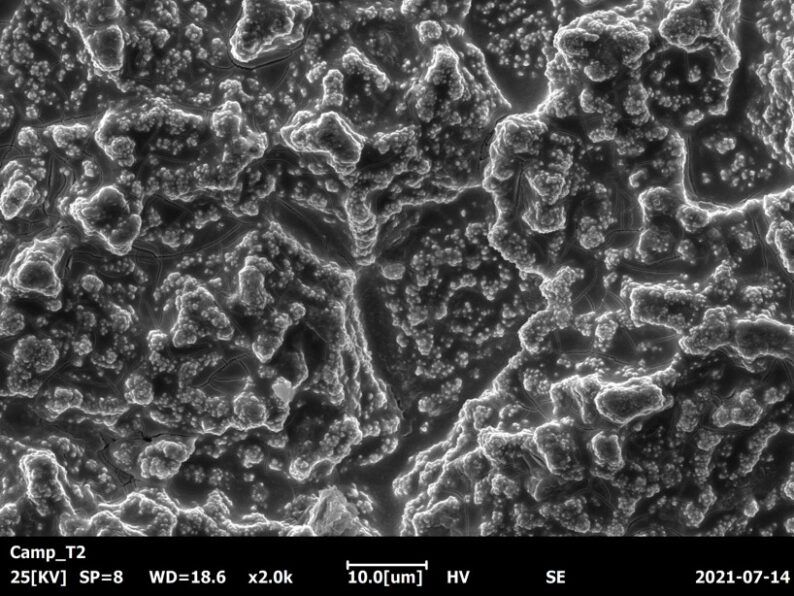

Fig.1 – Rivestimento costituito da ossidi metallici di iridio e tantalio depositato su elettrodi in titanio. Immagine acquisita con SEM Coxem EM-30N a 25 kV.

Caratterizzazione di coatings depositati in PVD con arco ad alta ionizzazione

Nella progettazione di rivestimenti superficiali per utensili ad elevate prestazioni, l’ottimizzazione della deposizione del coating mediante tecnologia PVD (Physical Vapor Deposition) riveste un ruolo primario.

Il processo di deposizione di film metallici sottili, su diverse tipologie di substrati, avviene all’interno di camere sotto vuoto, dove vengono evaporati i metalli che si intendono depositare.

La deposizione ad arco, in particolare, consiste nella vaporizzazione, da un elettrodo, del materiale che si vuole depositare per mezzo di un arco. L’arco catodico è una scarica elettrica tra due elettrodi, a bassa tensione ed elevata corrente, dove il mezzo conduttore è il metallo ionizzato del materiale del catodo vaporizzato. L’innesco dell’arco tramite trigger meccanico è uno dei metodi più semplici ed efficaci: i due elettrodi vengono messi in contatto e subito dopo allontanati. Nelle sorgenti ad arco pulsato non viene fornita una corrente continua, bensì pulsata; questa tecnica permette di ottenere rivestimenti con una migliore adesione, una riduzione dei difetti chiamati “droplets” che possono generare irregolarità sulla finitura superficiale del coating, e dunque una rugosità più controllata.

Nello studio di questi processi, il Microscopio Elettronico a Scansione (SEM), grazie all’analisi della morfologia di crescita dei rivestimenti, costituisce un aiuto fondamentale per la comprensione dei meccanismi di deposizione e l’ottimizzazione dei parametri di processo.

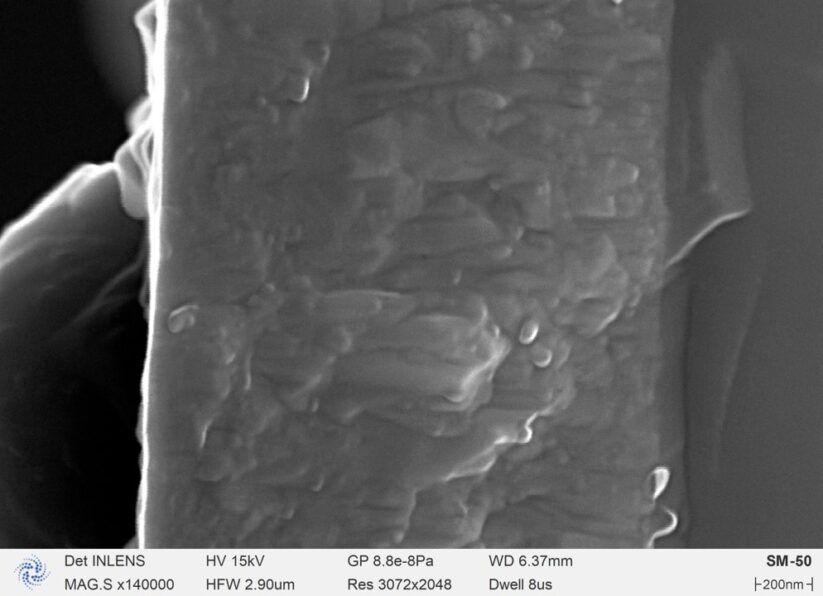

Fig.2 – Immagine acquisita con Microscopio Elettronico a Scansione ad emissione di campo (FEG-SEM) su superficie di frattura di un coating AlCrSiN.Campione gentilmente fornito dal dott. Matteo Zanierato, miniToolsCoating s.r.l, Padova.[SEM5000 CIQTEK, detector In-Lens, 15 kV, ingrandimento 140000x].

In Fig. 2 è raffigurato un campione di coating in AlCrSiN utilizzato per utensili da taglio, il quale viene normalmente depositato su substrati metallici duri come il Widia, anche conosciuto come metallo duro HM o carburo cementato, un materiale utilizzato nelle lavorazioni meccaniche consistente di particelle dure di carburo di tungsteno inglobate in una matrice metallica, spesso cobalto.

Questo rivestimento è stato ottenuto con un innovativo processo di deposizione PVD ad arco ad alta ionizzazione, che coniuga le più moderne tecnologie nel rivestimento ad arco catodico con una speciale fase di etching ad alta energia, implementata da una reazione chimica attivata dal plasma, che rende le superfici particolarmente reattive nei confronti del successivo rivestimento.

Il coating è una lega di Nitruri di Alluminio e Cromo. Per lo studio e l’ottimizzazione dei parametri dei processi di evaporazione e deposizione, il campione di rivestimento, depositato su substrato in silicio ai fini dell’analisi, viene spezzato per ottenere una rottura fragile, e viene poi posizionato in sezione per l’osservazione al SEM della superficie di frattura. Lo scopo è quello di studiare la morfologia della crescita cristallina del coating per determinare la temperatura omologa del substrato durante il processo, definita come il rapporto fra la temperatura di lavorazione (T) e la temperatura di fusione del metallo (TM).

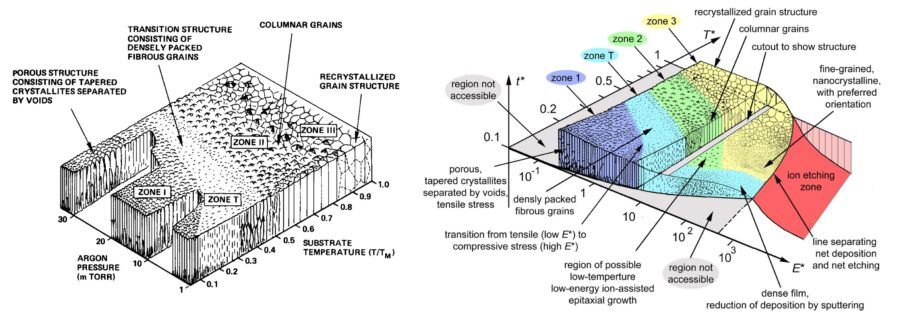

Esiste infatti una correlazione tra la morfologia della microstruttura dei rivestimenti metallici realizzati con processi PVD plasma-assistiti e le condizioni sperimentali del processo di deposizione, quali pressione della camera e temperatura del substrato.

Questa relazione è stata studiata negli anni ’70 da J. A. Thornton, il quale ha pubblicato un modello SZM (Structure Zone Model), conosciuto come il “diagramma di Thornton” (Fig. 3), che consiste in una rappresentazione grafica semi-schematica dell’influsso della pressione della camera e della temperatura omologa del rivestimento sulla morfologia dei rivestimenti.

Fig.3 – Immagine sx: Diagramma di Thornton. [J.A. Thornton, “Influence of substrate temperature and deposition rate on the structure of thick sputtered Cu coatings”, J. Vac. Sci. Technol. Vol. 12, 4 (1975)]. Immagine dx: Rielaborazione del diagramma originale in cui è incluso anche lo step di ion etching, possibile con l’arco ad alta ionizzazione. [André Anders, “A structure zone diagram including plasma-based deposition and ion etching”, Thin Solid Films, Vol. 518, 15 (2010), Pages 4087-4090].

Dall’immagine acquisita sul coating con il microscopio FEG-SEM5000 di Ciqtek utilizzando il detector In-Lens (Fig. 2), è possibile osservare come la parte centrale della superficie di frattura sia costituita da una struttura colonnare con colonne più lunghe (AlCrN), mentre il progressivo aumento di silicio nel coating (AlCrSiN) porta all’abbassamento della temperatura omologa (il materiale fonde ad una temperatura TM più alta), formando di conseguenza una struttura a grani più piccoli, visibile sul lato di sinistra, in accordo con quanto riportato nel diagramma di Thornton.

Controllo qualità su trattamenti di fosfatazione

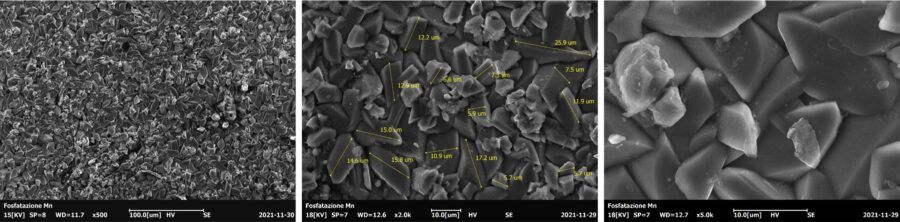

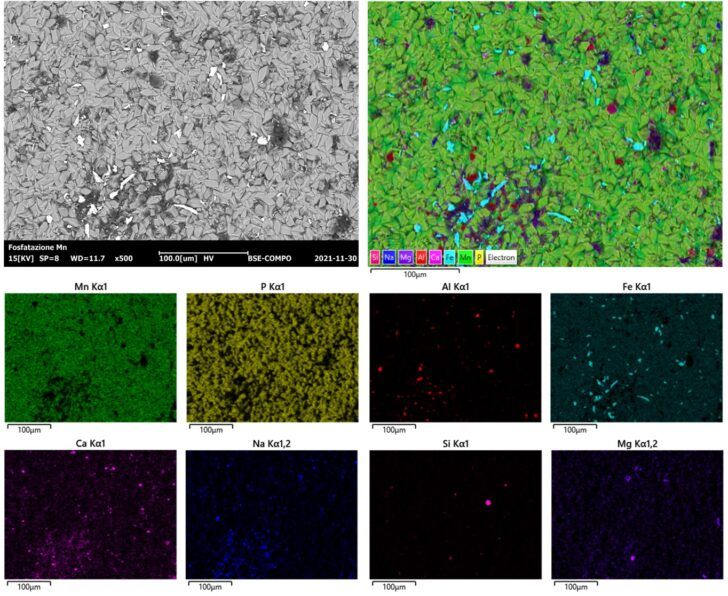

La fosfatazione al manganese è un processo chimico utilizzato per ferro, ghisa e leghe metalliche, le cui principali funzioni sono quelle di facilitare la lubrificazione per ridurre l’attrito tra superfici in scorrimento reciproco, rendere la superficie trattata più resistente all’usura e alla corrosione, e favorire una maggiore aderenza per il successivo trattamento di verniciatura.

Il processo di fosfatazione prevede la deposizione di uno strato di cristalli fosfatici sulla superficie del materiale metallico. Le caratteristiche che vengono valutate nel controllo qualità, eseguito secondo specifici standard o capitolati, sono principalmente lo spessore del rivestimento, la composizione chimica e la morfologia dei cristalli, che nel caso della fosfatazione al manganese presentano una struttura prismatica con spigoli arrotondati e parzialmente sovrapposti tra loro, con dimensioni generalmente comprese tra 10 e 15 µm.

Nell’ambito della caratterizzazione dei rivestimenti di fosfatazione, il microscopico elettronico SEM con detector EDS è lo strumento fondamentale per l’esecuzione delle analisi previste ad esempio dai più diffusi capitolati delle case automobilistiche, poiché oltre a fornire immagini ad alta risoluzione dei cristalli (Fig. 4), permette anche di verificarne il tenore di fosforo (Fig. 5).

Fig.4 – Immagini SE a diversi ingrandimenti (500x – 2000x – 5000x) su rivestimento di fosfatazione al manganese per il controllo morfologico dei cristalli. [SEM Coxem EM-30N].

Fig.5 – Immagine BSE e mappe EDS per il controllo della composizione chimica dei cristalli di fosfatazione e di eventuali contaminazioni presenti nel rivestimento. [SEM Coxem EM-30N].

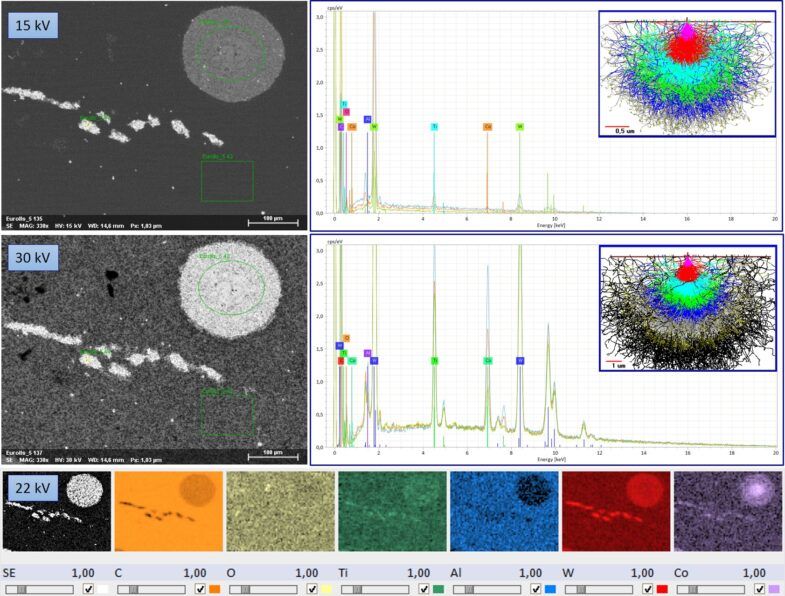

Ottimizzazione dei parametri SEM-EDS per l’analisi dei rivestimenti superficiali

Quando si analizzano al SEM rivestimenti superficiali con spessori di pochi micron è fondamentale scegliere in maniera oculata e consapevole la tensione di accelerazione. A seconda della tensione impostata e della densità del materiale analizzato, il fascio elettronico riuscirà a penetrare più o meno in profondità nel campione, con il rischio che il volume di interazione coinvolga non solo lo strato di coating che vogliamo analizzare ma anche lo strato sottostante. Il risultato è che con diverse tensioni di accelerazione si possono ottenere risultati anche molto differenti tra loro, in particolare per quanto riguarda le immagini ottenute con il detector degli elettroni retrodiffusi (BSE) e l’analisi chimica semiquantitativa con sonda EDS.

Nell’esempio riportato in Fig. 6, un campione di una lega a base di titanio e tungsteno rivestito con un coating DLC (Diamond-Like Carbon) è stato sottoposto a bombardamento con macroparticelle che hanno scalzato via strati di rivestimento creando solchi di forma più o meno regolare.

Fig.6 – Immagini BSE a diversa tensione di accelerazione su coating DLC (Diamond Like Carbon) sottoposto ad attacco con macroparticelle. Si noti il diverso volume di interazione generato rispettivamente a 15 e 30 kV e i relativi risultati dell’analisi EDS (spettri e mappe).

Con le mappe EDS è possibile osservare la distribuzione degli elementi che compongono sia il coating che il materiale di base sottostante. Essendo il rivestimento costituito da un elemento leggero (carbonio), se si sceglie una tensione troppo elevata (30 kV), si otterrà un’immagine creata dagli elettroni che provengono non solo dallo strato più superficiale ma anche dal substrato. Abbassando la tensione a 15 kV diventa invece possibile scattare un’istantanea più rappresentativa dello strato superficiale, in cui alcuni dei solchi appaiono più scuri nell’immagine BSE perché su di essi è ancora presente un sottile strato di coating DLC, mentre in quelli che appaiono più chiari il coating è stato scalzato via completamente, lasciando affiorare gli elementi più pesanti del bulk. Utilizzando bassi valori di tensione diventa dunque possibile confrontare la profondità relativa dei diversi solchi presenti nel campione.

D’altro canto è importante sottolineare che per stimare correttamente con l’analisi EDS gli elementi più pesanti (in questo caso gli elementi presenti nel bulk: W – tungsteno e Co – cobalto), occorre operare con una tensione sufficientemente alta (ad esempio 22 kV) per poter rivelare le corrispondenti radiazioni X (Lα W = 8.4 keV, Kα Co = 6.9 keV): un buon compromesso è scegliere una tensione che sia pari a circa 2.7 volte l’energia della riga dell’elemento che si deve rivelare.

Grazie al software CASINO basato sul metodo Monte Carlo, è possibile eseguire una simulazione del volume di interazione e degli spettri EDS a partire da qualsiasi composizione chimica del materiale da analizzare, anche nel caso sia costituito da più strati. Diventa così possibile ottenere diverse informazioni: da un lato avere un’idea di quale tensione è più adatta per il tipo di campione da analizzare (nota composizione e spessori dei diversi strati); dall’altro lato, con un campione incognito, incrociando i risultati ottenuti all’EDS con diversi voltaggi, è possibile ottenere con un metodo di analisi non distruttivo una stima approssimativa dello spessore del coating depositato.

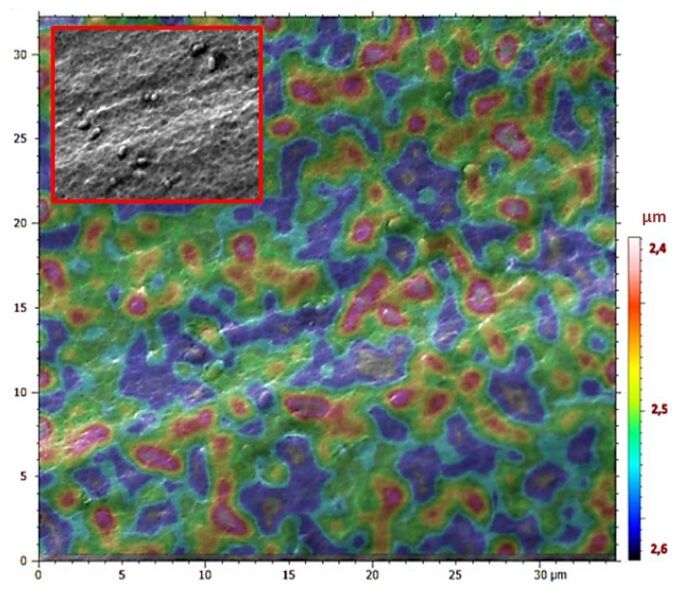

Creazione di mappe di spessore mediante EDS

Solitamente, per misurare gli spessori di film sottili, il campione viene analizzato in cross-section. Per questo tipo di analisi, la superficie della sezione trasversale deve essere perfettamente pulita e lucidata, e l’interfaccia tra substrato e film deve presentare un contrasto sufficiente a distinguere al SEM i diversi materiali che compongono i vari layer.

È però possibile eseguire un’analisi non distruttiva, sfruttando le equazioni matematiche che descrivono il volume di interazione, e dunque lo spessore attraversato dal fascio elettronico all’interno del materiale a diverse tensioni di accelerazione, ed eseguendo una serie di analisi al SEM acquisendo la mappa chimica EDS di una zona rivestita con il coating di cui si vuole stimare lo spessore.

Il procedimento per ottenere una “mappa di spessore” come quella riportata in Fig. 7 è il seguente: – al SEM si acquisisce un’immagine con elettroni secondari per visualizzare la morfologia della superficie del coating; – con il software CASINO si fanno simulazioni dello spessore di penetrazione del fascio elettronico nel coating a diverse tensioni di accelerazione, fino ad individuare la tensione necessaria a raggiungere l’interfaccia con il substrato; – al SEM si acquisisce una mappa chimica EDS della stessa area alla tensione di accelerazione individuata; laddove la tensione impostata permetterà all’EDS di rilevare una buona percentuale di elementi chimici provenienti dal substrato, corrisponderà a zone con un minore spessore di coating, mentre le zone dove la mappa EDS non restituirà elementi del substrato saranno zone con uno spessore maggiore di coating, tale da non permettere il completo attraversamento del fascio elettronico fino al substrato; – la mappa a colori discreti di un elemento prescelto del substrato (ad es. Fe per l’acciaio) fornisce informazioni dettagliate sulle zone del coating a diverso spessore: la scala di colori in conteggi (cps) si interpreta come scala di colori distribuita tra lo spessore minimo (in rosso) e lo spessore massimo (in blu) di coating; – l’ultimo step è la sovrapposizione della mappa di spessore con l’immagine SE, al fine di correlare la distribuzione dello spessore del coating con la morfologia superficiale dell’area analizzata.

Fig.7 – Mappa di spessore di un coating depositato su substrato in acciaio.

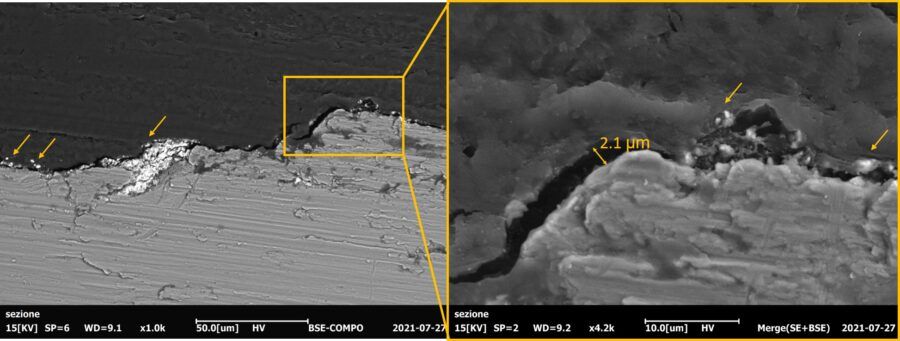

Conclusioni

Il SEM è uno strumento flessibile e dalle enormi potenzialità, le informazioni che si possono ottenere dall’analisi dei rivestimenti superficiali sono molteplici. Tuttavia, proprio per la complessità di questo tipo di campioni eterogenei, all’interno dei quali il fascio elettronico del microscopio penetra e interagisce in maniera differente, è importante tenere in considerazione diversi aspetti, tra cui la tensione di accelerazione utilizzata e la preparazione del campione per l’analisi, in particolare per i campioni da osservare in cross-section, dove anche il tipo di resina scelta per l’inglobamento o il processo di polishing possono fare un’enorme differenza sui risultati ottenuti al SEM.

Fig.8 – Immagini BSE di campione metallografico in cross-section (in grigio scuro la resina, in grigio chiaro il campione). In evidenza il distaccamento dello strato più superficiale (in bianco sono visibili i residui del coating), provocato dal ritiro della resina utilizzata per inglobare il campione, rivelatasi inadatta per la preparazione di questo materiale. [SEM Coxem EM-30N].